Authentifiez-vous pour accéder à toutes les fonctionnalités

Connectez-vous avec votre compte existant ou inscrivez-vous pour découvrir notre communauté

EDIT : Les photos de ce topic sont là :

http://s209.photobucket.com/user/manu75 ... t=9&page=1

Ce tuto fait suite au tuto de remplacement du régulateur de tension, quand il devient nécessaire de remplacer les roulements de l'alternateur.

https://www.club911.net/viewtopic.php?t=165894

Après avoir extrait le groupe Turbine-Alternateur du "tunnel" de turbine, il faut désengager la turbine de son roulement qui est lui-même engagé à la presse sur l'axe arrière de l'alternateur (sens de l'auto).

Dans le cas de cet alternateur qui était assez oxydé, il s'est avéré beaucoup plus difficile de désengager le roulement de l'axe que la turbine du roulement, donc ça me semble logique de faire dans cet ordre.

A la presse, il faut caler la turbine par le bas, de préférence avec des cales en V, ce qu'on avait pas mais en serrant bien les deux cales, ça s'est bien passé.

On pousse donc sur la pièce qui contient le roulement, avec un tube ou une douille.

Attention, ça sort d’un coup !

Ensuite il faut un premier extracteur pour arracher le roulement de l'axe.

Ensuite, il faut retirer les 4 grandes vis qui tiennent les deux carters aluminiums ensemble.

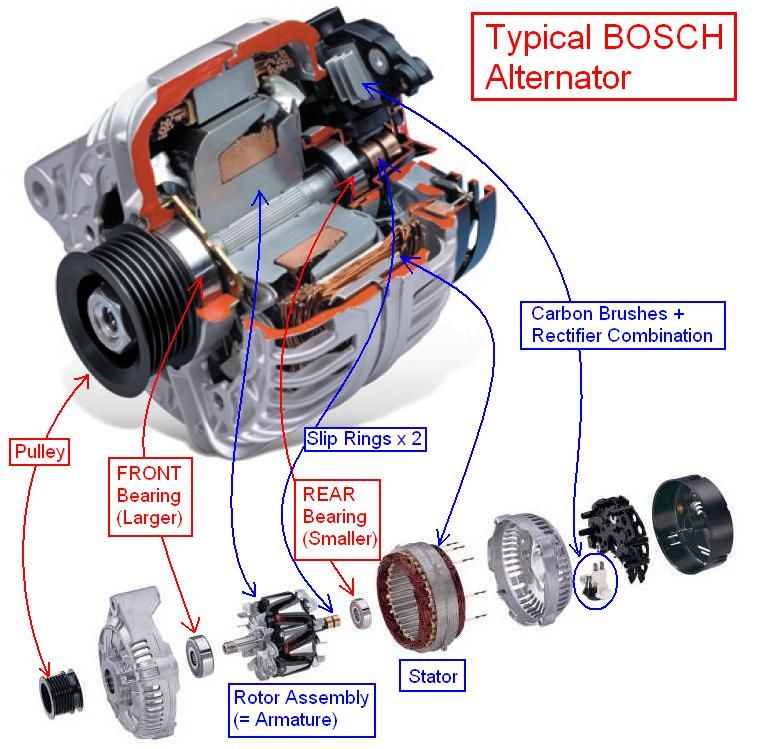

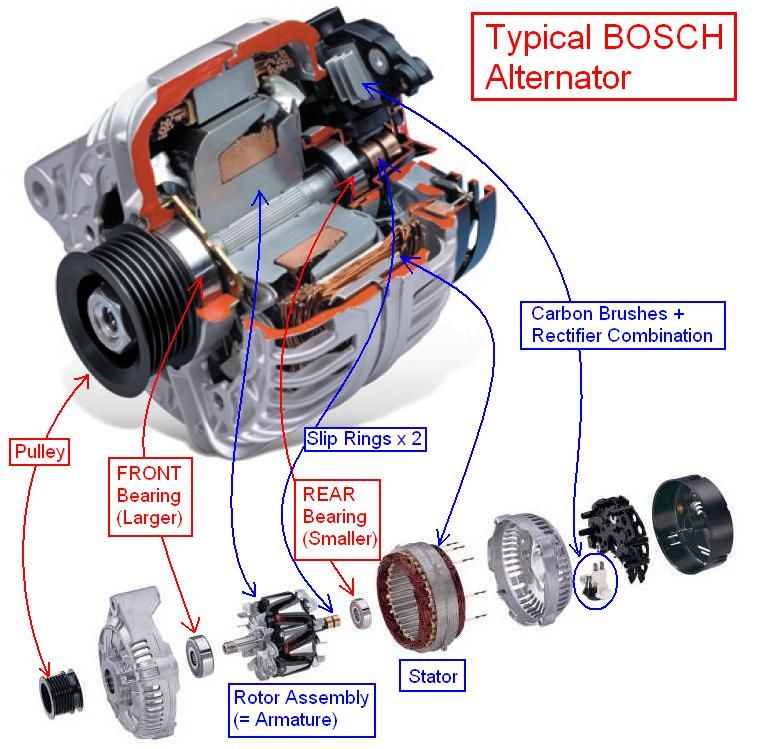

Le montage de l'alternateur est le suivant : le gros roulement est engagé dans le carter arrière (sens de l'auto) et le petit roulement est engagé dans un logement plastique d'épaisseur, qui est lui même engagé dans le carter avant.

Donc on peut théoriquement démonter dans un ordre ou dans l'autre, mais attention : le stator est relié par ses fils au carter avant, (côté petit roulement) donc il faut être prudent quand on démonte le carter arrière.

Je préconise donc de commencer par la désolidarisation du carter arrière, avec un grand extracteur :

- démonter les 4 petites vis qui tiennent la plaque de fixation du gros roulement arrière. Attention : vis de m*rde, fragiles et complètement bloquées !

- pousser à l'extracteur pour sortir le carter du roulement qui reste sur l'axe

Ensuite, le rotor sort du carter avant quand le petit roulement se désengage du logement plastique (fragile !)

Et il faut un autre extracteur pour sortir ce petit malin.

Mais les choses sérieuses commencent quand il faut extraire le gros roulement...

Dans le cas de cette pièce, il était très oxydé et heureusement que cet extracteur était de très bonne qualité, car il a fallu le tendre énormément avant que le roulement ne bouge, avec un claquement impressionnant !

Il a également fallu continuer de serrer pour remonter le roulement jusqu’à la sortie de l’axe.

Moralité : toujours aller faire un tour avec l’auto après un lavage, pour sécher l'alternateur autant que possible !!!

Pour pouvoir nettoyer les carters à l'ultrason, il faut démonter la platine sur laquelle est soudé le stator. Commencer par défaire les éléments externes, puis les 6 vis internes. Pour y accéder, il faut désengager le stator pour que le tournevis soit dans l'axe des vis et ensuite le tourner très légèrement dans le sens anti-horaire pour atteindre certaines vis qui sont cachées derrière les fils.

On se retrouve alors avec le puzzle suivant, ici avec les roulements neufs, après un petit nettoyage à l'ultrason.

On a pu noter que les pistes du régulateur de tension étaient très usées sur cette pièce. Il aurait fallu les remplacer, mais je n'en ai trouvé qu'aux US, donc j'ai eu la flemme de commander... j'espère que je ne le regretterai pas...

Attention, au remontage, ne pas oublier la bague isolante du positif principal qui se place sur la platine, avant de remettre dans le carter.

Voici le fameux logement plastique d'épaisseur qui contient le petit roulement.

Noter le détrompeur qui ira dans une rainure du carter.

Pièce fragile et qu'on ne trouve au détail qu'aux US.

Portée du carter avant, avec la rainure.

Au moment de positionner le stator dans le carter avant, attention de laisser la place aux deux vis qui passeront par là dans la phase finale.

Avant de remonter les roulements, je suggère de polir l'axe au scotch-brit puis à la toile émeri 400, humidifiée.

Ensuite graisser.

Les roulements se remettent facilement, en tapotant avec un tube du diamètre adapté sur la portée interne des roulements.

Idem pour le gros roulement, en n'oubliant pas de remettre la plaque de fixation, dans le bon sens.

Ensuite on peut remettre le rotor dans le carter avant, en prenant bien soin de rentrer le petit roulement dans le logement plastique, lui-même étant correctement placé dans le carter avant, avec son détrompeur dans l'encoche prévue pour elle.

Il faut également polir la portée interne du carter arrière pour que le gros roulement s'y place plus facilement.

On peut alors revisser la plaque de fixation du roulement dans le carter, le serrage de ses vis achevant de rentrer le carter sur le roulement. Je ne les ai pas remplacées par des neuves, mais j'aurais du.

Remettre les grandes vis hexa et les 4 vis de solidarisation des carters, avec leur petite rondelle pliée dont la fonction est aussi d'empêcher les grandes vis de s'échapper.

Et voilà, c'est fini.

Il suffira (dans cet ordre) :

- réengager le roulement de turbine sur l'axe de l'alternateur (à la presse ou en tapant sur un tube du bon diamètre, portée interne du roulement)

- réengager la turbine sur son roulement (à la presse, pour ne pas taper sur la turbine en magnésium)

- remonter un régulateur de tension neuf

- réengager le groupe dans le tunnel de turbine, sans doute à la presse aussi.

- remonter les connecteurs électriques du faisceau de l'auto

- remonter la petite turbine sur l'axe avant

- fixer le tout au moteur, etc...

(photos à suivre)

http://s209.photobucket.com/user/manu75 ... t=9&page=1

Ce tuto fait suite au tuto de remplacement du régulateur de tension, quand il devient nécessaire de remplacer les roulements de l'alternateur.

https://www.club911.net/viewtopic.php?t=165894

Après avoir extrait le groupe Turbine-Alternateur du "tunnel" de turbine, il faut désengager la turbine de son roulement qui est lui-même engagé à la presse sur l'axe arrière de l'alternateur (sens de l'auto).

Dans le cas de cet alternateur qui était assez oxydé, il s'est avéré beaucoup plus difficile de désengager le roulement de l'axe que la turbine du roulement, donc ça me semble logique de faire dans cet ordre.

A la presse, il faut caler la turbine par le bas, de préférence avec des cales en V, ce qu'on avait pas mais en serrant bien les deux cales, ça s'est bien passé.

On pousse donc sur la pièce qui contient le roulement, avec un tube ou une douille.

Attention, ça sort d’un coup !

Ensuite il faut un premier extracteur pour arracher le roulement de l'axe.

Ensuite, il faut retirer les 4 grandes vis qui tiennent les deux carters aluminiums ensemble.

Le montage de l'alternateur est le suivant : le gros roulement est engagé dans le carter arrière (sens de l'auto) et le petit roulement est engagé dans un logement plastique d'épaisseur, qui est lui même engagé dans le carter avant.

Donc on peut théoriquement démonter dans un ordre ou dans l'autre, mais attention : le stator est relié par ses fils au carter avant, (côté petit roulement) donc il faut être prudent quand on démonte le carter arrière.

Je préconise donc de commencer par la désolidarisation du carter arrière, avec un grand extracteur :

- démonter les 4 petites vis qui tiennent la plaque de fixation du gros roulement arrière. Attention : vis de m*rde, fragiles et complètement bloquées !

- pousser à l'extracteur pour sortir le carter du roulement qui reste sur l'axe

Ensuite, le rotor sort du carter avant quand le petit roulement se désengage du logement plastique (fragile !)

Et il faut un autre extracteur pour sortir ce petit malin.

Mais les choses sérieuses commencent quand il faut extraire le gros roulement...

Dans le cas de cette pièce, il était très oxydé et heureusement que cet extracteur était de très bonne qualité, car il a fallu le tendre énormément avant que le roulement ne bouge, avec un claquement impressionnant !

Il a également fallu continuer de serrer pour remonter le roulement jusqu’à la sortie de l’axe.

Moralité : toujours aller faire un tour avec l’auto après un lavage, pour sécher l'alternateur autant que possible !!!

Pour pouvoir nettoyer les carters à l'ultrason, il faut démonter la platine sur laquelle est soudé le stator. Commencer par défaire les éléments externes, puis les 6 vis internes. Pour y accéder, il faut désengager le stator pour que le tournevis soit dans l'axe des vis et ensuite le tourner très légèrement dans le sens anti-horaire pour atteindre certaines vis qui sont cachées derrière les fils.

On se retrouve alors avec le puzzle suivant, ici avec les roulements neufs, après un petit nettoyage à l'ultrason.

On a pu noter que les pistes du régulateur de tension étaient très usées sur cette pièce. Il aurait fallu les remplacer, mais je n'en ai trouvé qu'aux US, donc j'ai eu la flemme de commander... j'espère que je ne le regretterai pas...

Attention, au remontage, ne pas oublier la bague isolante du positif principal qui se place sur la platine, avant de remettre dans le carter.

Voici le fameux logement plastique d'épaisseur qui contient le petit roulement.

Noter le détrompeur qui ira dans une rainure du carter.

Pièce fragile et qu'on ne trouve au détail qu'aux US.

Portée du carter avant, avec la rainure.

Au moment de positionner le stator dans le carter avant, attention de laisser la place aux deux vis qui passeront par là dans la phase finale.

Avant de remonter les roulements, je suggère de polir l'axe au scotch-brit puis à la toile émeri 400, humidifiée.

Ensuite graisser.

Les roulements se remettent facilement, en tapotant avec un tube du diamètre adapté sur la portée interne des roulements.

Idem pour le gros roulement, en n'oubliant pas de remettre la plaque de fixation, dans le bon sens.

Ensuite on peut remettre le rotor dans le carter avant, en prenant bien soin de rentrer le petit roulement dans le logement plastique, lui-même étant correctement placé dans le carter avant, avec son détrompeur dans l'encoche prévue pour elle.

Il faut également polir la portée interne du carter arrière pour que le gros roulement s'y place plus facilement.

On peut alors revisser la plaque de fixation du roulement dans le carter, le serrage de ses vis achevant de rentrer le carter sur le roulement. Je ne les ai pas remplacées par des neuves, mais j'aurais du.

Remettre les grandes vis hexa et les 4 vis de solidarisation des carters, avec leur petite rondelle pliée dont la fonction est aussi d'empêcher les grandes vis de s'échapper.

Et voilà, c'est fini.

Il suffira (dans cet ordre) :

- réengager le roulement de turbine sur l'axe de l'alternateur (à la presse ou en tapant sur un tube du bon diamètre, portée interne du roulement)

- réengager la turbine sur son roulement (à la presse, pour ne pas taper sur la turbine en magnésium)

- remonter un régulateur de tension neuf

- réengager le groupe dans le tunnel de turbine, sans doute à la presse aussi.

- remonter les connecteurs électriques du faisceau de l'auto

- remonter la petite turbine sur l'axe avant

- fixer le tout au moteur, etc...

(photos à suivre)

En tout il aura fallu 3 extracteurs différents et de bonne qualité, une presse, un tournevis frappeur, pas mal réfléchir.

Super tuto, plus précis que ceux que tu avais pu trouver.

On comprend mieux le tarif demandé par un spécialiste lorsqu'il refait un alternateur en profondeur.

Super tuto, plus précis que ceux que tu avais pu trouver.

On comprend mieux le tarif demandé par un spécialiste lorsqu'il refait un alternateur en profondeur.

Oui, par contre méfiance sur les commandes de Pieces parce qu'il y a plusieurs références Bosch pour une référence porsche et, notamment, le gros roulement a visiblement été mis à jour entre les premières et dernières version (964-993).

Celui ci est un alternateur de ma 993 dont le roulement fait 17x52x17 alors que les refs que j'avais disaient 17x47x14.

Celui ci est un alternateur de ma 993 dont le roulement fait 17x52x17 alors que les refs que j'avais disaient 17x47x14.

Super boulot LXE. Ca demande un peu (beaucoup) de matériel et de savoir faire...

Je l'ai fait faire en centre Bosch. 250€.

Cheers a écrit : En tout il aura fallu 3 extracteurs différents et de bonne qualité, une presse, un tournevis frappeur, pas mal réfléchir.

Super tuto, plus précis que ceux que tu avais pu trouver.

On comprend mieux le tarif demandé par un spécialiste lorsqu'il refait un alternateur en profondeur.

LIRE A LA SUITE DE CE POST MA SECONDE REPONSE DE 11:34

MERCI

Je suis désolé mais... je trouve que beaucoup de trucs peuvent se refaire seul, OUI, d'ou les fameux tutos...

MAIS... dans le cas de l'alternateur, vous avez vérifié comment le balourd et l'équilibrage une fois réassemblé? et quid du test de charge et des mesures de pic de tension??? Vous aviez un banc motoplast pour tester et vérifier vos temps de réponse ???

sans déconner, mon électricien auto me prend moins de 300 balles pour tout refaire ET TOUT TESTER et je pense qu'à un moment donné, on peut pas tout refaire sans courir des risques inutiles... car quand on voit le temps passé, le prix des pièces...

J'admire sincèrement le boulot fait, sans déconner... mais en gros dans ce genre de tuto c'est on remonte pour éssayer... en gros c'est ça... et si y'a un truc qui cloche, un régul qui fléche à 18 volts, le test se fait au niveau du boitier motronic à 2000 euros? s'il fume c'est qu'on s'est planté? au niveau du bloc PDAS à 4500 €

Enfin voilà, ce n'est que mon avis sur l'équation gain / risque... et sur ce genre de périphériques, je trouve que le rapport est pas super intéressant... un peu comme changer une courroie à 15€ dans un double allumeur et le considérer comme "révisé"

MERCI

Je suis désolé mais... je trouve que beaucoup de trucs peuvent se refaire seul, OUI, d'ou les fameux tutos...

MAIS... dans le cas de l'alternateur, vous avez vérifié comment le balourd et l'équilibrage une fois réassemblé? et quid du test de charge et des mesures de pic de tension??? Vous aviez un banc motoplast pour tester et vérifier vos temps de réponse ???

sans déconner, mon électricien auto me prend moins de 300 balles pour tout refaire ET TOUT TESTER et je pense qu'à un moment donné, on peut pas tout refaire sans courir des risques inutiles... car quand on voit le temps passé, le prix des pièces...

J'admire sincèrement le boulot fait, sans déconner... mais en gros dans ce genre de tuto c'est on remonte pour éssayer... en gros c'est ça... et si y'a un truc qui cloche, un régul qui fléche à 18 volts, le test se fait au niveau du boitier motronic à 2000 euros? s'il fume c'est qu'on s'est planté? au niveau du bloc PDAS à 4500 €

Enfin voilà, ce n'est que mon avis sur l'équation gain / risque... et sur ce genre de périphériques, je trouve que le rapport est pas super intéressant... un peu comme changer une courroie à 15€ dans un double allumeur et le considérer comme "révisé"